『ちくわ』の主原料の「すりみ」って、どうやって出来るのか、ご存知ですか?

北米(アメリカ合衆国アラスカ州)にあるグループ工場、すりみ製造工程をご紹介します。 (原料の魚は助宗鱈です。)

-

1・水揚げ工程

漁獲した魚はいったんタンクに貯え、工場内に水揚げし、チェックに合格したものだけをすりみの原料として使用します。

-

2・採肉工程

選別し、処理機において頭、内臓、腹須、中骨を除去した後、蝶開き状態にして採肉します。

-

3・水さらし工程

採肉した肉は、タンク内で充分に水さらしを行い、血液、水溶性タンパク質、脂肪、無機質などを除去します。水さらしは、すりみの色調の低下を抑制する大事な効果があります。

-

4・脱水工程

水さらしを行ったら、ロータリースクリーンにて脱水します。ここでは、不要分(水溶性たんぱく質、脂肪、無機質など)の溶出した水分を除去すると共に、次のリファイナー工程でその効果を発揮させるように適した肉の柔らかさに(水分)調整する役割があります。

-

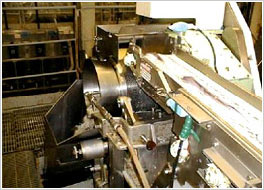

5・リファイナー工程

リファイナーにより、皮、骨、血合いなどの余分な部分を除去します。リファイナーは肉の供給量、ローターの回転数、網目プレートとローターの羽根との隙間、網目のサイズなど、その時の肉質に応じて適度に調整されます。

この際の適切な操作が、すりみの品質に大きく影響します。 -

6・スクリュープレス工程

リファイナーで処理された魚肉は、次にスクリュープレスにて脱水されます。

脱水により、水さらしされる前の本来の魚肉水分値に戻されます。 -

7・サイレントカッター工程

魚肉に砂糖、ソルビトールなどを加え、サイレントカッターで均等に混ぜ合わせます。加える添加物には冷凍変性を抑制する効果があります。これですりみの完成です。

-

8・肉詰め・秤量・パン立て工程

出来上がったすりみは、充填機により10kgずつポリ袋に詰め、冷凍パンに入れられます。(この冷凍パンに詰める作業を「パン立て」といいます。)この後、急速凍結して箱詰めし、金属探知機によるチェックを行ってから保管・搬出します。